Table of contents

Table of contents- Lean Logistics: Hur man eliminerar svinn i hela leveranskedjan

- Vad är Lean-metoden?

- Principerna för Lean Logistics

- Vilka KPI:er kan användas för att mäta framgången med Lean Logistics-metoden?

- Eliminera svinn genom Lean Logistics

- Styrning av efterfrågan för att tillgodose kundernas behov

- Vilka är de möjliga logistiska flödena?

- Lean Logistics: Minska svinnet för att bli mer konkurrenskraftig

- Authors

- Vanliga frågor

Maximen för alla toppresterande företag är den ständiga strävan efter effektiva affärsprocesser. Att uppnå operativ excellens är viktigare nu än någonsin, särskilt i en föränderlig och ibland till och med fientlig miljö där störningar ständigt påverkar den normala verksamheten.

I den meningen är Lean-metoden en av de mest populära metoderna i företag inom alla sektorer. Denna ledningsfilosofi, som härstammar från tillverkningsindustrin, har överträffat sitt ursprung och finns nu i praktiskt taget alla branscher.

Kopplingen mellan Lean-metoden och leveranskedjan har blivit ett viktigt fokus för många organisationer som vill förbättra effektiviteten i materialflödet, optimera ledtider, minska svinn, minimera kostnader och till slut möta förändrade kundkrav i en mycket konkurrensutsatt miljö.

Integreringen av principerna inom Lean Logistics innebär ett paradigmskifte från traditionella metoder till mer flexibla system som syftar till att eliminera icke värdeskapande aktiviteter och samtidigt skapa smidigare och mer effektiva processer.

Vad är Lean-metoden?

Lean-metoden är en metod för företagsledning som fokuserar på att maximera kundvärdet genom att minimera svinn. Syftet är att identifiera och eliminera aktiviteter som inte tillför värde till den slutliga produkten eller tjänsten. Svinn i detta sammanhang kan bland annat innefatta tid, resurser och/eller onödiga förflyttningar.

Principerna för Lean Logistics

Hur kan termen “Lean” tillämpas på verksamheten inom leveranskedjan? Låt oss gå igenom grundpelarna i Lean Logistics och hur de bidrar till att eliminera svinn och göra företaget mer effektivt.

- Eliminering av svinn: Inom logistik är målet att minimera ledtider till kund, överskottslager, onödiga förflyttningar och alla andra aspekter som inte tillför mervärde till produktflödet. Lagrings-, förpacknings-, transport- och distributionsprocesser optimeras för att minska stilleståndstider och onödiga kostnader.

- Fokusera på att skapa värde för kunden: Syftet är att förstå vilka logistikaktiviteter som verkligen värderas av kunden. Det handlar om snabb, korrekt och tillförlitlig leverans av produkter. Lean logistics fokuserar på att anpassa processerna för att uppfylla kundernas förväntningar och på att minimera alla aktiviteter som inte direkt bidrar till kundnöjdhet.

- Kontinuerlig förbättring: Inom logistiken innebär detta att man ständigt ser över processerna för att hitta sätt att optimera flödet av produkter och tjänster. Tekniker som Just-in-Time (just-in-time produktion/distribution) implementeras för att minska lagren, och datavisualiseringsverktyg används för att snabbt identifiera problem och lösa dem på ett effektivt sätt.

- Människors delaktighet: Denna princip tillämpas inom logistiken genom att ge medarbetarna möjlighet att fatta välgrundade beslut som förbättrar effektiviteten och kvaliteten i leveranskedjan. Samarbete uppmuntras och bidragen från dem som är direkt involverade i logistikprocesserna värdesätts.

Vilka KPI:er kan användas för att mäta framgången med Lean Logistics-metoden?

De KPI:er som används för att mäta framgången med implementeringen av Lean-metoden i ett företag kan variera beroende på varje organisations specifika fokus och mål. Nedan följer några av de logistikindikatorer som kan förbättras med Lean-metodik:

- Ledtid: Den totala tiden från det att en process påbörjas till att den är avslutad eller från det att varor beställs tills att de levereras. En minskning av ledtiden indikerar större processeffektivitet.

- Genomströmning: Mängden produkter eller tjänster som färdigställs under en viss period. Det kan gälla antalet order som levereras under en viss tid. En ökning av genomströmningen indikerar en förbättring av produktiviteten.

- Lagernivå: Mängden lager i process eller i lager. En minskning av lagernivån kan tyda på en mer effektiv resurshantering.

- Svinnminskning: Mängden svinn som reduceras i processerna. Det kan mätas i termer av lagerminskning, ledtid etc.

- Första gången-rätt/felprocent: Andelen produkter eller tjänster som levereras korrekt första gången. Antalet första leveranser inom logistik kan vara ett praktiskt exempel.

Valet av KPI:er beror på företagets mål och fokusområden i Lean-implementeringen.

Eliminera svinn genom Lean Logistics

I denna artikel kommer vi att fokusera på den förstnämnda pelaren inom Lean Logistics, nämligen eliminering av svinn. För att göra framsteg på den här punkten måste fyra aspekter beaktas: efterfrågevolatilitet, utbudsnivå, strategi för inköpspartiernas storlek och logistiska begränsningar.

Styrning av efterfrågan för att tillgodose kundernas behov

För att eliminera svinn är det viktigt att genomföra bra efterfrågeprognoser.

När vi talar om efterfrågeprognoser är det första begreppet vi kommer att tänka på efterfrågemönstret. Den matematiska modell som vi kommer att använda för att beräkna efterfrågeprognosen kommer till stor del att bero på detta mönster.

I en idealistisk värld skulle det vara lika enkelt att styra efterfrågan som i diagrammet nedan. Problemet är att detta i princip aldrig händer och referenserna för vårt lager kommer att följa olika mönster, som efterfrågan varje månad med lite eller mycket variation, några månaders efterfrågan, säsongsvariationer, med en uppåtgående eller nedåtgående trend, ett oregelbundet mönster etc. Dessa olika mönster kommer kräva olika matematiska modeller.

Ett mer eller mindre stabilt beteende, även om det inte i något fall är en rak linje som i exemplet ovan, kommer att förekomma i högst 10% av vårt sortiment. Vi talar om produkter vars periodiska variationer i efterfrågan är tillräckligt små för att deras instabilitet inte ska påverka lagerhanteringen.

Resten av sortimentet kräver aktiv kontroll av sina leveranspunkter och dessa måste anpassas till den faktiska efterfrågan vid varje givet tillfälle. Att leveransnivån för säsongsbetonade referenser inte kan vara densamma under hela året är inte alltid självklart för alla företag.

På samma sätt förändras efterfrågan på en produkt beroende på dess livscykel och därmed måste dess inköpsbehov och sättet på vilket en produkt upphandlas anpassas till den faktiska efterfrågan. Detta för att man ska kunna dra maximal nytta av sin operativa ledning.

Hur man identifierar efterfrågemönstret

Det finns 3 grundläggande begrepp att lägga på minnet:

Frekvens av efterfrågan

För detta ändamål används de senaste 12 månadernas rena efterfrågan, utan störningar. Baserat på denna frekvens skiljer vi mellan 3 undergrupper av artiklar: de med fler perioder med försäljning än utan försäljning, de med fler perioder utan försäljning än med försäljning, och nya artiklar.

Säsongsvariationer

För att identifiera säsongsvariationerna i efterfrågan behövs 24 månaders information och det är lämpligt att använda Fishers test. Genom detta system är det möjligt att studera om det finns ett samband mellan två kvalitativa variabler, alltså om proportionerna för en variabel är olika beroende på värdet på den andra variabeln. Beroende på resultatet av Fishers test, även känt som F-test, ökar eller minskar sannolikheten för ett samband mellan de två studerade variablerna.

När det gäller studien av säsongsvariationer måste vi, genom att analysera de senaste 24 månaderna, fastställa graden av samband mellan efterfrågebeteendet och tidsvariabeln. Om resultatet av F-testet ger ett värde som överstiger 2,82 innebär det matematiskt sett att sambandet mellan de två analyserade variablerna är större än 95 %. I vår säsongsstudie kan vi därför, om resultatet av Fishers test är högre än 2,82, vara säkra på att det finns mer än 95 % sannolikhet för att prognosen också följer ett säsongsmönster.

Trend

För att bedöma trenden föreslår vi att man använder den linjära regressionsmodellen. Syftet är att fastställa förhållandet mellan en beroende variabel och en eller flera oberoende variabler. Detta är viktigt, särskilt när vi talar om mogna produkter som lagerförs mot lager och vars efterfrågan börjar minska. Ju snabbare vi kan upptäcka nedgången i efterfrågan och ju snabbare vi kan upphöra med lagerhållningen, desto mer minskar vi risken för inkurans i vårt lager och ökar därmed dess hälsa.

Genom att ta hänsyn till alla dessa faktorer kommer vi att öka prognosprecisionen och anpassa vårt lager så mycket som möjligt till våra kunders förväntningar, vilket leder till att vi eliminerar svinn utan överskott eller lagerbrist.

Optimering av upphandlingsnivån

Lagernivån kan betraktas som den lagerpunkt vid vilken en order bör läggas. Det räcker inte att beräkna den en dag och inte kontrollera den igen förrän 12 månader senare, utan för att vara riktigt effektiv måste den uppdateras nästan dagligen.

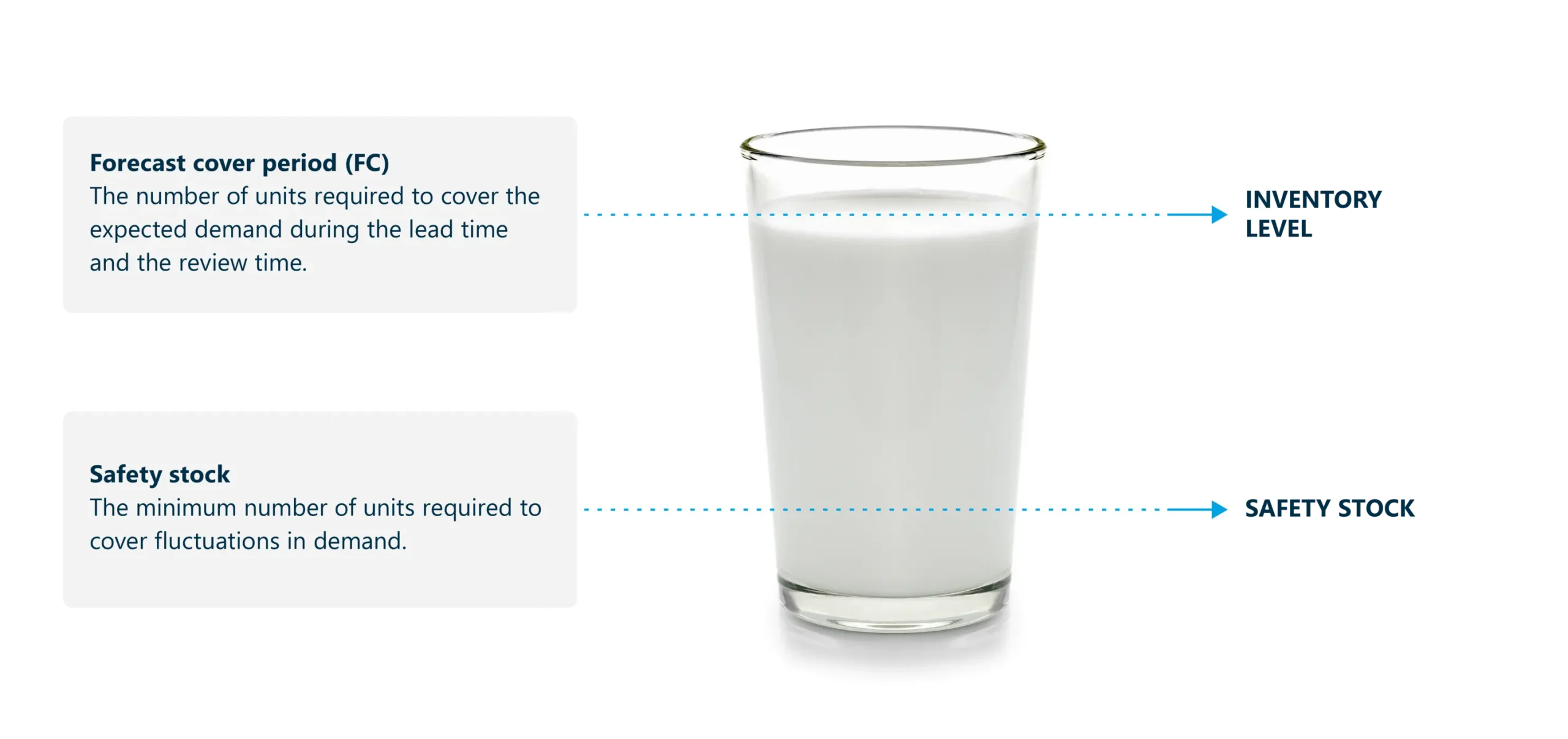

Vi kommer nu att prata om nyckelbegrepp när vi diskuterar den optimala lagernivån för varje referens. Vi kommer att se hur täckningsperiod, säkerhetslager och servicenivå påverkar försörjningsnivån och hur de förhåller sig till varandra.

Täckningsperiod

Täckningsperioden är avgörande när det gäller upphandling, dvs. vid schemaläggning av inköpsorderplanering som ska utföras för en referens.

Vad innehåller täckningsperioden?

Den innehåller två element: interna granskningstiden och ledtiden. Interna granskningstiden består av hur ofta, i ett idealiskt scenario, ni vill granska om en referens ska lagerhållas eller inte. Ledtiden som definieras som tiden från det att ordern läggs tills att varorna finns tillgängliga i systemet.

Det är viktigt att tänka på att två olika leverantörer för samma referens kan innebära två olika täckningsperioder. Detta kommer att ha en direkt inverkan på det genomsnittliga lager vi hanterar för den referensen.

För att förstå det rätt är täckningsperioden för en asiatisk leverantör i allmänhet längre än täckningsperioden för en lokal leverantör, så att köpa in från Asien innebär i allmänhet att vi måste ta in mer lager i våra varuhus.

I riskhanteringsfaser, t.ex. när ett nytt referensvärde introduceras på marknaden, rekommenderar vi därför att man så långt det är möjligt använder en lokal leverantör som är mer flexibel. Detta leder till en kortare säkringsperiod.

Så vilka kriterier bör vi ta hänsyn till för att hålla den uppdaterad?

Vi bör vara uppmärksamma på två parametrar.

Å ena sidan måste vi veta vad den förväntade efterfrågan är inom det antalet dagar för att nästa period ska täckas. Detta värde är helt dynamiskt. Om vi väljer en artikel med en mycket stabil efterfrågan är det troligt att vi inte kommer att märka det så mycket. Men tänk er en säsongsbetonad artikel. Beroende på vilken tid på året det är kommer den prognos som ska täckas under den aktuella täckningsperioden att se väldigt annorlunda ut. Låt oss nu istället ta en artikel med en uppåtgående trend som exempel. Varje gång vi uppdaterar den prognos som ska täckas under nästa täckningsperiod kommer de enheter som ska täckas att ha ökat.

Säkerhetslager

Den andra parametern är säkerhetslagret. Liksom prognosen för täckningsperioden är den återigen 100% dynamisk. Den styrs av avvikelser i efterfrågan, ledtid och önskad servicenivå. För att dra full nytta av dess tillämpning måste den därför också hållas uppdaterad.

Detta innebär att, som ni ser i bilden av mjölkglaset nedan, summan av prognosen i täckningsperioden och säkerhetslagret ger oss nivån på utbudet av en referens vid en given tidpunkt.

Optimera inköpspartier

Att fastställa den optimala inköpspunkten för en referens är ett stort steg mot att eliminera svinn och följa principerna för Lean Logistics. Men det finns fortfarande mycket kvar att göra. När vi väl har den optimala inköpspunkten måste vi också arbeta med inköps-/upphandlingsstrategin för våra produkter. Detta är direkt relaterat till de olika logistikflöden som kan etableras i vår leveranskedja.

Tips för att optimera inköp och påfyllning av leverantörer

I detalj kan vi skilja mellan inköp från leverantörer (uppströms) och påfyllning från reglerade center eller butiker (nedströms).

Uppströmshantering: Hur man optimerar inköp från leverantörer

- Upprätta orderkalendrar: Genom att leka med interna granskningstider och anpassa täckningsperioder för varje leverantör underlättas verksamheten samtidigt som kvantiteterna optimeras.

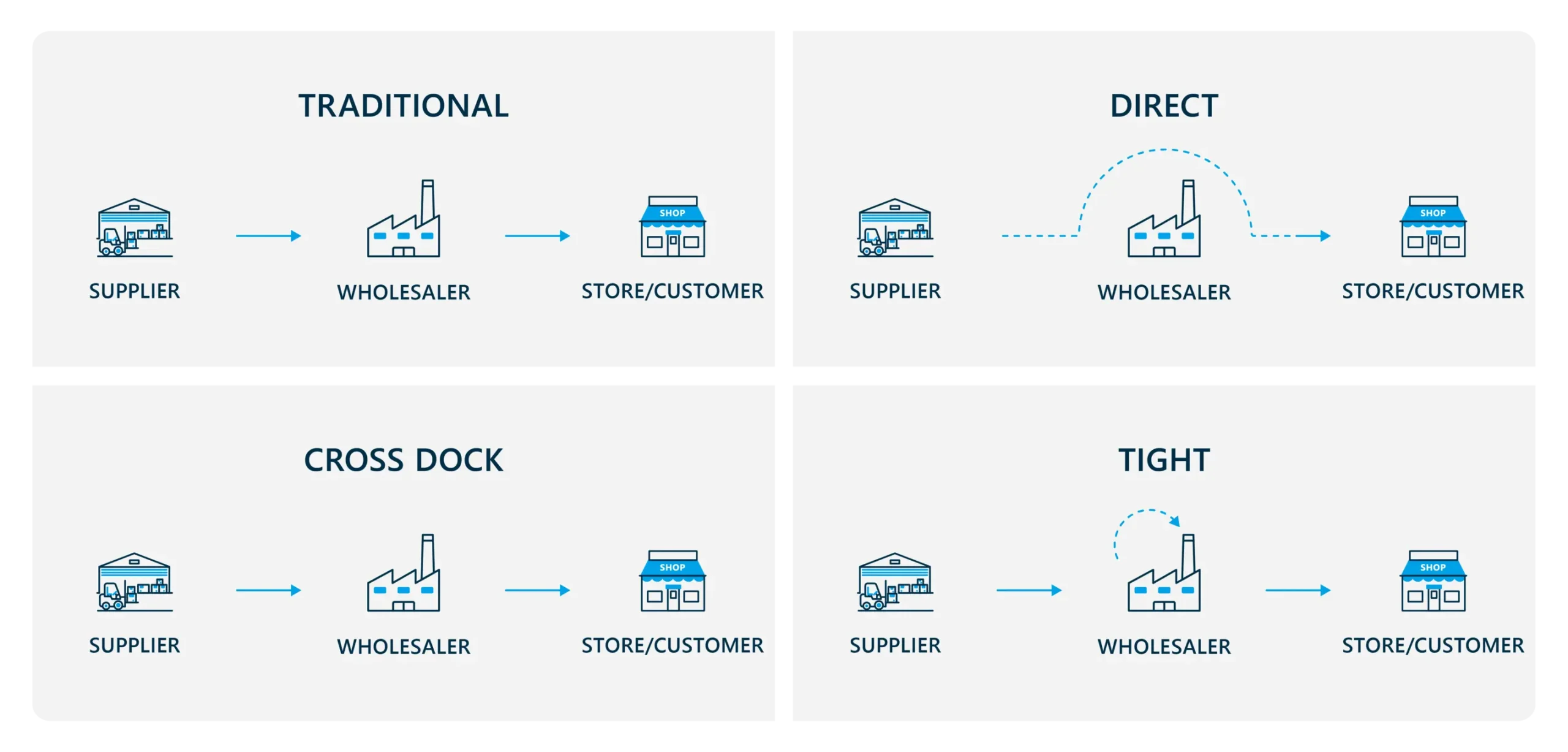

- Fastställa tillåtna och förbjudna flöden: Välj en logistisk flödesmodell. Det finns 4 alternativ som är de vanligaste och vi kommer att se dem nedan.

- Diversifiering av leverantörer: Det är klokt att inte ha endast en möjlig leverantör för leverans av var och en av våra referenser. På samma sätt bör den direkta kostnaden för produkten inte vara det enda kriteriet för att välja en leverantör, utan vi bör också vara uppmärksamma på leveranstiden och inköpspartiet.

- Utvärdera leverantörerna: Analysera noga de avtal vi har med leverantörerna. Titta på minsta inköpsvolym, euro per order etc. och var medveten om vad det innebär för oss varje gång vi måste tidigarelägga upphandlingar för att uppfylla dessa restriktioner.

Nedströmshantering: Hur fyller vi på våra butiker och lagerplatser?

- Optimera leveransplanerna: Precis som vid uppströmshantering måste interna granskningstider optimeras och täckningen av påfyllningsorder analyseras.

- Upprätta en matris för överföringar mellan reglerade butiker och centrum: Det vill säga mellan vilka punkter det är tillåtet att överföra varor och mellan vilka punkter det inte är tillåtet. När denna matris har definierats bör ni upprätta andra typer av regler för att säkerställa att de överföringar som ska göras är fördelaktiga för företaget.

- Automatisering av order: När vi fokuserar på ren påfyllning av butiker rekommenderar vi på Slimstock att denna process ska vara så automatisk som möjligt. Detta då butiksvaror tenderar att ha ett långsamt efterfrågemönster så genom att genomföra en bra prognosprocess i butiken, i kombination med en dynamisk och aktuell policy för differentiering efter servicenivå, kan påfyllningsprocessen automatiseras i mycket hög grad. Detta naturligtvis alltid med varningar som stoppar ordern om något avvikande beteende upptäcks.

- Hanteringsregler vid brist: De åtgärder som skall vidtas i händelse av en produktbrist måste vara mycket tydliga: skall produkten tas bort från det aktiva sortimentet i vissa butiker eller reglerade lagerpunkter, eller är det bättre att fördela artikeln jämnt mellan alla punkter? Strategin måste vara förberedd på att agera när fallet uppstår och orsaken till bristen måste också analyseras för att försöka undvika den vid senare tillfällen.

Vilka är de möjliga logistiska flödena?

Varje företag är unikt, men de vanligaste varuflödena i dagens företag kan sammanställas till fyra huvudmodeller:

Traditionellt flöde

Traditionellt levererar leverantören produkten till distributionscentralen, varorna lagras och beställningarna levereras till butiken eller kunden. I allmänhet väljer företagen detta flöde på grund av den stora flexibilitet det erbjuder, både för att möta specifika variationer i efterfrågan och för att leverera små kvantiteter till sitt nätverk av butiker eller till kunder.

Direkt flöde

I detta fall levererar leverantören varorna direkt till butiken/anläggningen eller kunden utan att passera genom logistikcentret. Den här typen av flöde används när behovet som ska täckas i butiken/anläggningen eller hos kunden är tillräckligt viktigt för att täcka de logistiska begränsningarna som leverantören själv har infört. Exempelvis, ordern motsvarar en hel skåpbil från leverantören.

Flöde över lager

Detta är ett flöde som blir allt vanligare i företag. När leverantören levererar varorna till logistikcentret i det här fallet, lagras inte varorna som i fallet med flödet mot lager. Dessutom passerar inte varorna genom mottagningsområdet eller inkörsporten. När leverantören väl har levererat sina varor separeras de direkt till olika butiker/anläggningar eller kundbeställningar för leverans, så varorna placeras inte i lagringspositioner. Vad är den största skillnaden jämfört med flödet mot lager? I det här fallet antar mottagaren av varorna högre orderkvantiteter (lådor, pallager eller pall), vilket innebär att den flexibilitet vi talade om tidigare går förlorad.

Tätt flöde

Tätt flöde används ofta i detaljhandelskedjor och stormarknader och är en blandning mellan flöde mot lager och crossdocking/flöde över lager. Detta är varor som anländer till en destination i samma ögonblick som de ska användas. Med andra ord är det den produkt som kommer in i ett lager med förväntningen att den ska skickas samma dag.

EOQ inom optimering av inköp

När vi gör inköp måste vi anpassa oss till våra leverantörers befintliga logistikenheter. Det är mycket viktigt att mäta effekten av denna anpassning till befintliga logistikenheter eftersom det finns tillfällen då vi kan fördubbla, eller till och med tredubbla, det verkliga behovet på grund av anpassningen. I dessa fall är det nödvändigt att identifiera och omförhandla med leverantörerna för att öka hälsan i våra lager.

När det gäller att optimera inköp finns det ett begrepp som sticker ut från mängden: EOQ. EOQ står för Economic Order Quantity och är en teknik som används för att bestämma den optimala kvantiteten av en artikel som ska beställas vid en viss tidpunkt för att minimera den totala lagerkostnaden.

Vilka faktorer bör vi ta hänsyn till för att optimera den?

Produktens säsongsvariationer i EOQ

Att beräkna EOQ för en säsongsbetonad produkt när vi befinner oss i högsäsong är inte samma sak som när vi befinner oss i lågsäsong. Vidare ska tilläggas att ingen bör tänka på att arbeta med medelvärden när vi talar om en säsongsartikel. Därför måste efterfrågeprognosen för produkten integrera säsongsfaktorn och vi måste justera de horisonter som vi arbetar med.

För att använda ett mer vardagligt språk, med en säsongsprodukt kan jag inte förvänta mig att jag den 1 januari kommer att kunna beräkna det optimala inköpspartiet fram till den 31 december. Med en säsongsartikel måste arbetshorisonterna anpassas efter produktens säsongsvariationer så att jag till exempel kan ha en EOQ för produkten från januari till april, en annan från april till september och en annan från oktober till december.

Kampanjer

Alla planerade kampanjer måste tas med i beräkningen och läggas till i efterfrågeprognosen för produkten som ytterligare efterfrågan. Återigen innebär det faktum att man arbetar med kampanjer som förändrar efterfrågan på produkten att man inte kan arbeta med en årlig efterfrågehorisont, utan snarare att de datum då dessa kampanjer planeras också kommer att markera den efterfrågeprognoshorisont som kan täckas med varje EOQ-beräkning.

Trender och produktlivscykel

När en referens befinner sig i mognadsfasen eller när den är på nedgång och nära slutet av sin livslängd är två helt olika saker. Efterfrågans beteende är inte detsamma och, som ni kan se, måste ni vara mycket känsliga för eventuella förändringar i beteendet för att kunna ställa in EOQ korrekt.

Planerat återkallande av produkt

Det verkar självklart, men ibland stöter vi på fall där det inte är så självklart. Om ni vet att ni kommer att dra tillbaka en produkt i juni, ta inte på er efterfrågan förrän i slutet av december.

Tillräckliga logistikenheter

Detta kan hjälpa oss att dra nytta av volymrabatter. Vi talar inte om engångserbjudanden från leverantören utan om volymrabatter i våra officiella tariffer. Upp till 500 enheter är priset till exempel 1, från 500 till 1 000 är priset 0,98 och från 1 000 och uppåt är det 0,96 per enhet.

Tillämpning av det ekonomiska orderintervallet

Det ekonomiska orderintervallet består av att optimera inköpsfrekvensen för ett urval av produkter, till exempel genom att segmentera efter leverantör och efter attribut. Därför utför vi inte längre optimeringen endast per artikel (EOQ), utan optimeringen utförs med ett urval av produkter för att fastställa den optimala frekvensen för den uppsättning vi har beslutat om.

Hantering av överföringar mellan anläggningar

Det här är ett ämne som alltid kommer upp i samtal när vi lär känna ett företag. Trots att det finns många företag som gör överföringar mellan sina olika lagerpunkter är det få som faktiskt drar nytta av dessa överföringar. Det är mycket vanligt att man får känslan av att det är lådor som åker fram och tillbaka från ett center till ett annat utan någon tydlig känsla av rörelse.

Vad är syftet med att göra överföringar mellan anläggningar? Skälen kan vara många och beror på varje enskilt företag. Men det finns ett skäl som sticker ut bland alla de andra: att täcka ett produktbehov i ett centrum med överskottet i ett annat.

Det finns två sätt att undvika dåliga metoder när man hanterar överföringar mellan anläggningar.

Å ena sidan måste vi ha en klar uppfattning om överföringsmatrisen. Till exempel måste vi i en matris ange de platser mellan vilka överföringar av varor är tillåtna och de platser mellan vilka de inte är det. I exemplet nedan har vi satt “1” i de tillåtna kombinationerna och ett “N” i de förbjudna kombinationerna. När denna matris har definierats är 50 % av arbetet gjort.

Så vad består de andra 50 procenten av? Vi måste fastställa de regler som avgör om en överföring slutligen kommer att genomföras eller inte i de kombinationer där det är tillåtet: begränsning i enheter, begränsning i euro, begränsning som tar hänsyn till hur lång tid det tar att leverera produkten från huvudkontoret och hur lång tid det tar att genomföra överföringen mellan anläggningar. Dessa regler kommer att göra det möjligt för oss att tillämpa en viss vetenskap när vi fastställer överföringarna mellan anläggningarna.

Kave Home: Lageroptimering är lika med minskning av svinn

Ett av de mest paradigmatiska fallen av ett företag som har lyckats minska svinnet och bli mer effektivt genom lageroptimering är Kave Home. På grund av sin snabba tillväxt ställdes företaget, som specialiserat sig på designmöbler, inför utmaningar som produktföråldring och skyhöga lagringskostnader.

Men tack vare implementeringen av Slim4 har Kave Home lyckats minska lagret med 40 % och importvolymen med 14 %, och som ett resultat av denna lagerminskning har man lyckats minska sitt koldioxidavtryck med 15 %.

De påstådda logistiska begränsningarna

Det sista blocket att ta itu med är de logistiska begränsningarna, eller snarare det som vi ibland tror är logistiska begränsningar. Här är de vanligaste misstagen:

Förväxla brist på utrymme med dålig användning av utrymme

Ibland förväxlas ett dåligt organiserat lager med brist på utrymme. För att lösa detta är det nödvändigt att placera produkterna i vårt lager enligt vissa kriterier. Det är även viktigt att uppdatera dessa kriterier regelbundet, annars kommer den positiva effekten inte att märkas.

Frågan är på vilken grund vi beställer produkterna i våra center? Här är 3 möjliga kriterier:

- Förflyttning: placera artiklar med hög omsättning i den mest tillgängliga delen av lagret.

- Vinst: Ha alltid de artiklar som bidrar mest till vinstmarginalen tillgängliga.

- Risker: minska risken för föråldring och vidta åtgärder innan artiklar blir föråldrade.

Lastbilar för fulla eller för tomma

Den andra punkten är optimeringen av transporterna. Man hör ofta frasen: “Om lastbilen inte är full, betalar jag för att transportera luft.” Uttrycket är inte utan trovärdighet, men att transportera varor som vi inte behöver är lika katastrofalt som att transportera luft. Vilka råd ger vi när det gäller att optimera godstransporterna?

- Frakt vs “extra kostnad för innehav”: Vi förskotterar ofta varor eftersom vi inte vill betala för frakten. Det är okej, men när det handlar om att lägga till produkter för att nå det minimikravet måste vi ta hänsyn till ägandekostnaden som den extra varan medför. Ni måste ta hänsyn till de dolda kostnaderna för att lagra fler varor än nödvändigt.

- Analysera täckningen för det lager vi förskotterar: Täckningen av det lager vi levererar måste alltid analyseras. För att veta vilken täckning det lager vi levererar eller förskotterar har, är en bra prognos för efterfrågan avgörande.

- Diversifiering av leverantörer: Erfarenheten säger oss att det är klokt att ha olika leverantörer för att leverera samma referens. Det är också viktigt att inte bara ta hänsyn till kostnaden när man avgör om en leverantör är bättre eller sämre än en annan. Aspekter som produktkvalitet, leveranstid eller inköpspartier måste också beaktas i denna utvärdering.

Prioritering vid mottagande av varor

Något som ert logistikteam kommer att vara mycket tacksamt för är en daglig eller veckovis mall där de olika leverantörs- eller utgivningscentralsorder som förväntas tas emot listas, sorterade efter dag.

Viktigast av allt är att ange vilka produktlinjer de innehåller och även vilka produktlinjer som är brådskande. Detta är viktigt, särskilt när vi befinner oss på “inkommande godsstränder” med flera samtidiga order och logistikteamet inte vet vilken de ska börja med.

Lean Logistics: Minska svinnet för att bli mer konkurrenskraftig

I den här artikeln har vi förklarat vad Lean Logistics-metoden består av och betonat allt vi kan göra för att minska materialsvinn och ineffektiva processer. Vi har fokuserat på lageroptimering då det är en av de största orsakerna till svinn i företag. I slutändan handlar det om att minska svinnet för att bli mer effektiv.

Vi talar inte bara om att minska svinn i ordets ena bemärkelse utan också om att vara effektiv med andra resurser som kapital och tid, ansträngning och slitage på våra team som vårt företag investerar i för att utföra alla sina aktiviteter. Allt detta i syfte att förbli konkurrenskraftig och motståndskraftig i en miljö som i dag präglas av oförutsägbarhet.

Authors

Luis Rodriguez

Business Manager

Connect via LinkedIn

Manuel Yagüe

Business Manager

Connect via LinkedIn

Vanliga frågor

Hur förhåller sig arbetet med att minska svinnet och Lean Logistics till varandra?

Svinnreduktion och Lean Logistics är nära sammankopplade. Lean Logistics syftar till att eliminera svinn i leveranskedjan genom att optimera processer och minska ledtider. Svinnreduktion bidrar direkt till detta mål genom att minimera överskottslager, förbättra produktionseffektiviteten och minska lagrings- och transportkostnaderna. I båda fallen är målet att maximera värdet och samtidigt minimera svinnet. Detta leder till en mer effektiv, hållbar och lönsam verksamhet.

Vilken roll spelar tekniken i implementeringen av Lean Logistics?

Tekniken fungerar som ryggraden i implementeringen av Lean Logistics genom att möjliggöra datainsamling och analys i realtid. Lagerhanteringssystem, programvaror och verktyg för fordonsspåring är några av de system som bidrar till att uppfylla principerna i denna metod. Med andra ord all teknik som bidrar till att öka synligheten i hela leveranskedjan.

Vilka är de största utmaningarna när man implementerar Lean Logistics-metoden i en organisation?

Införandet av Lean Logistics står inför utmaningar som kulturellt motstånd mot förändring, behovet av att omstrukturera inrotade processer samt behovet av utbildning och personalens engagemang. Teknikintegration kan vara kostsamt och komplext. Dessutom innebär kontinuerliga förbättringar att man ständigt måste övervaka och anpassa sig till fluktuationer i efterfrågan eller marknadsförhållanden. Bristande insyn i leveranskedjan kan också hindra optimering. För att övervinna dessa hinder krävs ett starkt ledarskap, effektiv kommunikation och en inställning till ständiga förbättringar i hela organisationen.

Vilka är de viktigaste strategierna för att minska svinnet i en organisations leveranskedja?

För att minska svinnet i leveranskedjan krävs arbete inom flera viktiga områden: optimering av lager för att undvika överskott, förbättrad planering och prognostisering av efterfrågan samt eliminering av överflödiga processer. Ett nära samarbete med leverantörer och implementering av Lean-metoder, främjande av en kultur av ständiga förbättringar och utbildning av personal för att identifiera och åtgärda svinn är de viktigaste pelarna.